Der Pharmamarkt ist im Wandel: Steigender Zeitdruck bei der Einführung neuer Wirkstoffe und Start-ups, die mit neuen Ideen in den Markt drängen, sind nur zwei der Faktoren, die das Wettbewerbsgeschehen und die Geschwindigkeit neuer Entwicklungen antreiben. Auch wenn die Corona-Pandemie eindrucksvoll gezeigt hat, wie schnell die Entwicklung von Vakzinen möglich sein kann: Die Branche ist bereits seit längerem in Aufruhr. Davon sind nicht nur die Pharmaunternehmen als Wirkstoffproduzenten betroffen, diese Aspekte beeinflussen auch die Arbeit von Herstellern wie Optima Pharma in Gladenbach Mornshausen.

Gefriertrocknung ist heiß begehrt

Das Unternehmen –Lösungsanbieter für Abfüll-, Verpackungs- und Produktionssysteme für anspruchsvolle Produkte – hat sich mit einem Geschäftsbereich auf die sogenannte Lyophilisation von pharmazeutischen Wirkstoffen spezialisiert, also auf die Gefriertrocknung. Dabei handelt es sich um eine schonende und bewährte Methode, um empfindlichen Moleküle in eine stabile Form zu bringen und funktioniert wie folgt: Eine Substanz, etwa ein biopharmazeutischer Wirkstoff, wird tiefgefroren und anschließend in Vakuum versetzt. Wird dem Ganzen nun langsam wieder Wärme hinzugefügt, verdampft das Wasser schonend. Übrig bleibt eine pulvrige Substanz, das gewünschte Produkt. Der Vorteil des so gewonnenen Pulvers liegt auf der Hand: „Im Gegensatz zu flüssigen Stoffen – Wasser ist keimanfällig, zudem weisen viele Flüssigformulierungen eine empfindliche Molekülstruktur auf – ist es länger haltbar und stabiler. Damit wird die Gefriertrocknung zur Schlüsseltechnologie für die Bereitstellung von hochleistungsfähigen Proteinen und Nukleinsäuren für Impfstoffe oder Medikamente”, erklärt Stephan Reuter, Geschäftsführer bei Optima Pharma.

Doch auch mit Blick auf die Dosierung kann Lyophilisation ein Wegbereiter sein. „Lyo-Beads” – kleine Kügelchen, die mithilfe der Gefriertrocknung in Ready-to-Use-Einheiten hergestellt werden – kommen sowohl in der molekularen Diagnostik als auch in der Pharmaindustrie zum Einsatz. So könnten sie zukünftig etwa die Portionierung von Impfstoffen erleichtern. Meldungen wie unzureichende Verdünnungen oder eine fehlerhafte Mengenentnahme aus dem Mehrdosenbehältnis könnten damit der Vergangenheit angehören.

Es sind jedoch nicht nur aktuelle Entwicklungen und Anforderungen, die die Arbeit bei Optima Pharma beeinflussen. Ein Trend, der die Entwickler dauerhaft beschäftigt, ist die Möglichkeit eines qualitativ gesicherten und effizienten Produkt-Scale-Ups.

Maßstabsvergrößerung, die Sicherheit bietet

Von der Entwicklung bis hin zur Massenproduktion eines pharmazeutischen Produktes kommt es darauf an, dass die Qualität gleichbleibend ist – ein Thema, das durchaus Bauchschmerzen bereiten kann: „Zieht man für den Prozess der Maßstabsvergrößerung das Bild einer Großküche heran, so kann man nicht einfach alle Zutaten verdoppeln oder verdreifachen, nur weil sich auf einmal mehr Gäste zum Essen angekündigt haben“, erklärt Reuter. Dafür gäbe es zu viele Aspekte, die sich neben den Inhaltsstoffen auf die Produktion auswirken können: „Änderungen in der Konstruktion oder der Funktion des Gefriertrockners sowie Prozessabweichungen können die Eigenschaften der Produktionszyklen verändern und zu Ausfällen führen.“ Das macht es nahezu unmöglich, unter der Verwendung der gleichen Prozess-Sollwerte und -Zeiten im Labor sowie im Gefriertrockner eine garantiert gleichbleibende Produktqualität zu erzielen. Hier droht schlimmstenfalls der Kollaps. Was also tun?

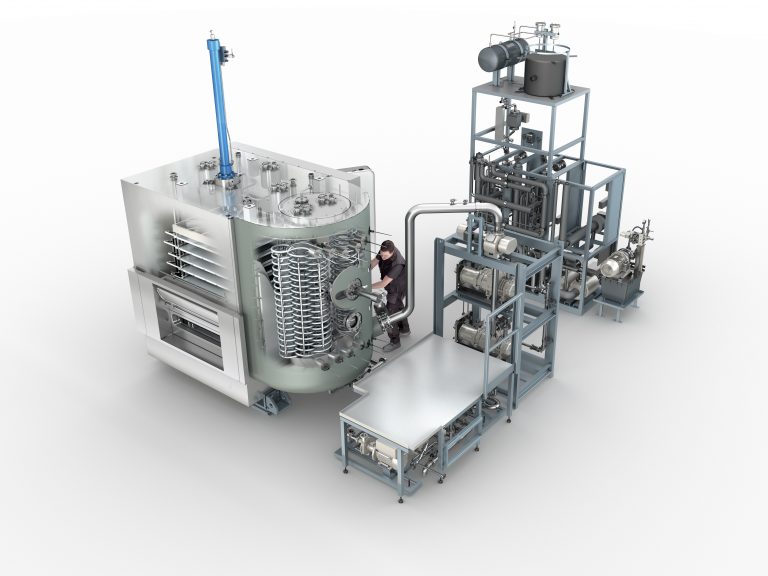

Wichtig ist ein lückenloses Scale-Up vom Labor in den Produktionsmaßstab. Und das ist es, worauf Optima Pharma großen Wert legt. So sind alle Anlagen Scale-up-fähig: Das Unternehmen realisiert Gefriertrocknungslösungen für alle Produktionsmengen – von kleinen Batches für klinische Studien bis hin zu großen Produktionschargen. Der Erfolg des Scale-ups hängt im Wesentlichen von bestimmten Schlüsselfaktoren wie Wärmeübergangskoeffizienten und Produktwiderstand ab. Bleiben diese bei den Anlagen – im kleinen wie im großen Maßstab – gleich, wirkt sich das positiv auf die Qualität des Endproduktes aus. Bietet der Hersteller, so wie Optima Pharma, zudem die gleichen Tools für die unterschiedlichen Anlagentypen an, unterstützt das die allgemeine Produktionsinfrastruktur.

Es gibt aber noch einen anderen Aspekt, den Reuter hervorhebt: Das Quality by Design (QbD). „Wenn zu früh bzw. mit nur wenigen Versuchen im Kleinmaßstab auf die Großanlage gegangen wird – und das möglicherweise sogar ohne Design of Experiments –, ist es extrem schwierig und teuer, Fehler zu korrigieren. Deshalb ist QbD sehr wichtig“, so Reuter. Ein weiterer Vorteil der QbD-Implementierung: Ist der Prozess validiert und von der Regulierungsbehörde abgesegnet, kann das Unternehmen innerhalb des Design Spaces mit den Parametern spielen und muss nicht jede Änderung erneut der Behörde melden. Das bedeutet für den Kunden: schnellere Markteinführungszeiten, robustere Prozesse und weniger Fehlchargen.

3 in 1 – Prozesskontrolle leicht gemacht

Das Thema Prozesskontrolle ist für Optima Pharma sehr wichtig und zeigt sich beispielsweise bei Process Analytical Tools, kurz PAT. Beispielsweise ein Massenspektrometer, das die Produktionsumgebung überprüft. Dabei fokussiert sich das System gleich auf drei Tests: Die Detektion von Silikonöl, die Überwachung der Feuchtigkeit und die Prüfung der Dichtigkeit.

Hat man diese Aspekte im Blick, kommt das nicht nur der Produktqualität zugute, sondern auch der Effizienz der Prozesse. Das Unternehmen bietet das Massenspektrometer nicht nur als integrierte Lösung in Gefriertrocknungsanlagen an, sondern auch als mobile Version, bei der das Gerät einfach nach dem „Plug&Play“-Prinzip angeschlossen wird.

Bei Optima Pharma weiß man: Es lohnt sich, Zeit und Sorgfalt in die Prozessentwicklung und -kontrolle zu investieren. Deshalb legt das Unternehmen Wert darauf, die Gefriertrocknungsanlagen sowie die dazugehörigen Technologien für ihre Kunden präzise und passend zu entwickeln und herzustellen. Dass sich dieser Einsatz lohnt, zeigen die mittlerweile breiten Anwendungsgebiete, die mithilfe der Lyophilisierungslösungen von Optima Pharma bedient werden können.